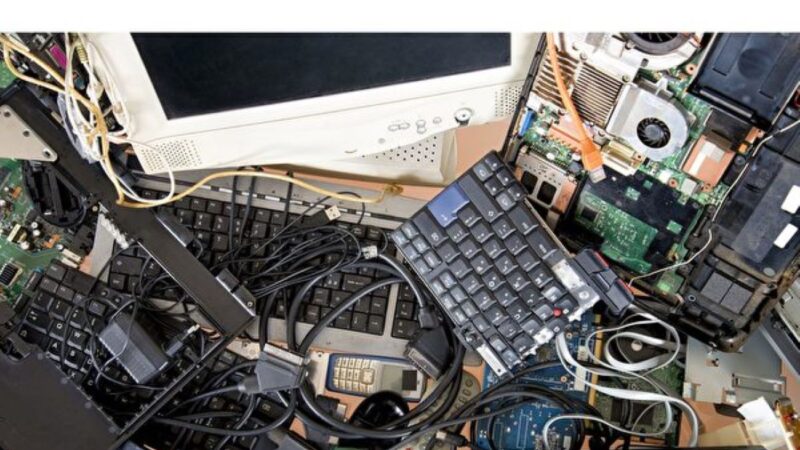

【新唐人北京時間2020年04月15日訊】統計數據顯示,全世界消費者每年購買電子產品的開支中大約有500億~600億歐元價值的產品要變成廢品,其總重量可達5,000萬噸,而且逐年還在大幅增加。如何有效地處理這些垃圾,最好還能從回收中產生一些價值,是擺在世界科研工作者面前的重要課題之一。

只能回收不到十種元素

現在各國雖然已有一些立法和渠道管理電子垃圾的回收 ,但只有20%是有資質的回收過程。再者,電子廢品中有約六十種化學元素,只有不到10種得到回收,如金、銀、鉑、鈷、錫、銅、鐵、鋁和鉛,其它成分全部進了垃圾場埋到地下。

回收電子垃圾就是要將材料、分子或化學元素分離開,把它們作為原材料賣給工廠再造新產品。這需要好幾個步驟實現,得先把產品拆解、分類、碾碎,之後才開始材料分離的過程。通常先把它們燒掉,再用化學溶劑分離。

化學分離階段最複雜,因為電子廢品的成分沒有一致性,任何單位體積垃圾內的成分差異太大,因此很難設計通用的化學過程進行分離。

這也就是為什麼目前的回收產業只能聚焦分離出最有經濟價值的幾種,就是上面列出的幾種金屬材料。

新的回收策略

現在較新的策略一般不採用焚燒的步驟,採用拆解、分類、碾碎和溶解這些過程。

分類的過程很大程度是為了減小化學成分的複雜度。分類也可以從好幾個層面完成,按設備的類型、不同的元件(電路板、電池、外殼、框架),還可以在碾碎之後對粉末進行分類。

拆解的過程目前還無法自動化,主要靠人工完成,因此成本很高,因此很難拆解到可以進行仔細分類的程度。

目前的大型回收公司,如知名的MTB, Paprec, Veolia這幾家公司,只能把相同設備歸類,或者是設備的相同模塊歸類,然後碾碎,接著利用粉末的密度、磁性這些物理特性再次分類。

接下來再用熱學或化學方法進一步處理粉末。這個環節中,現在最常用的是化學溶液分離法,也叫液-液萃取技術。這個過程包括先用酸性製劑溶解金屬或其氧化物,然後加入有機溶劑(比如油一樣的液體),形成像「油醋混合物」的液體。再根據不同元素不同的特性將它們分離。

當然這個過程很難做到完美,通常要重複幾十次、甚至幾百次才能達到萃取物所需的純度。

如何降低這個過程的成本和效率,需要研究大量參數對這個過程所產生的影響,包括化學成分的聚集度、酸度、溫度等,找到最合適的平衡。

微流體萃取實驗設備

南洋理工大學和法國研究機構合作的「南大-CEA循環經濟研究中心」(SCARCE),是再循環電子垃圾研究領域大型項目之一。

為了節約時間和成本,他們發明了一種縮小版的微流體萃取裝置進行萃取過程的研發。這個設備裡面的管道直徑不到1毫米,使用的溶液和酸液只需幾微升和幾毫升,化學藥品只需幾毫克。結合X射線、紅外線和各種感應器,能自動和快速地分析萃取過程所使用參數的有效性。

這種縮小版儀器把原來需要幾個月的實驗縮短到幾天即可完成。

回收稀土元素

稀土元素大部分在中國生產,價格很高,目前回收率只有不到5%。

SCARCE研究中心開始研發從廢品手機中萃取有價值的金屬元素,頗有成果:

● 利用液-液萃取技術,回收稀土元素的效能比以前的技術提升了百倍;

● 使用的酸性溶液的濃度比目前工業使用的低10~100倍,對環境的污染較小;

● 還找到辦法在幾個步驟內,可以將不同的稀土元素分開,傳統的方法需要很複雜的步驟;

● 這些技術每個環節又是獨立的單元,意味著可以單獨使用在其它用途。

現在,SCARCE研究中心在找方法把研究成果擴大到工業規模。

(轉自大紀元/責任編輯:葉萍)